01 概要

ヒートパイプやVC(ベイパーチャンバー)に代表される相変化熱伝達技術は、従来の材料よりもはるかに高い熱伝導率を誇り、製品の放熱に対する高まる需要を解決するための重要な技術です。

近年、アルミニウムVCラジエーターは業界の研究ホットスポットの1つになっています。アルミニウムVCヒートシンクの研究と応用は、放熱における高性能、軽量、低コストの通信製品の発展傾向と一致しており、大きな意義があります。そのため、盛九グループとZTEコミュニケーションズは、すべてのアルミニウムVCヒートシンクに関する画期的な研究を実施しました。

02 ラジエーター技術の進歩

放熱は、電子デバイスや製品の長期にわたる安全で信頼性の高い動作を保証する上で重要なリンクです。チップなどの熱を消費するデバイスが最も集中的に適用される分野として、通信および情報技術の発展により、放熱または熱設計は体系的な産業になるよう促進されました。電力、セキュリティ、民生用電子機器、自動車、LEDなどの分野の研究開発も、市場競争力でより多くの優位性を得るために、製品の放熱性能にますます重点を置いています。

現在、5G通信・情報製品は、大容量、高性能、省エネ、低ノイズを目標に開発が進められています。デバイスの集積度が高まり、シングルチップの機能が強化され、消費電力が大幅に増加しています。しかし、レイアウトはよりコンパクトになり、熱流束密度は指数関数的に増加しています。冷却技術は厳しい課題に直面しています。

従来の放熱システムは、主に単相材料を使用してデバイスからラジエーターの表面に熱を伝導し、その後、自然対流(自然放熱システム)または強制対流(強制空冷システム)によって空気によって熱が環境に放散されます。熱伝導の効率は、材料固有の熱伝導率に依存しますが、制限されることもあります。

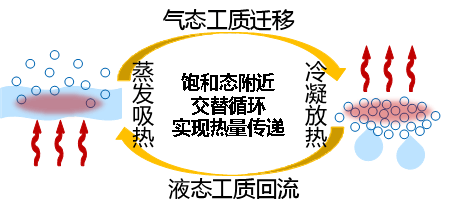

ヒートパイプやVC(ベイパーチャンバー)に代表される相変化熱伝達技術は、媒体を利用して高温領域(熱源領域)で沸騰し、低温領域で凝縮すると同時に、相変化の対応する潜熱を吸収または放出し、循環を交互に繰り返し、熱の急速な拡散または移動を実現します。潜熱の吸収と放出は迅速かつ効率的なプロセスであり、2相熱伝達を使用する場合、通常、潜熱が高い作動流体が選択され、その結果、非常に高い熱伝達効率が得られます。等価熱伝導率は4000W / m·K以上に達し、金、銀、銅、アルミニウムなどの純金属材料(200〜400W / m·K)をはるかに上回り、従来のヒートシンクでは満たせないより高い消費電力と熱流束密度の熱伝達ニーズをサポートできます。同時に、さまざまな形式の冷源(自然対流、強制空冷、液体冷却、放射など)と組み合わせることができ、その応用形態は柔軟で多様です。

図1 相変化熱伝達の原理

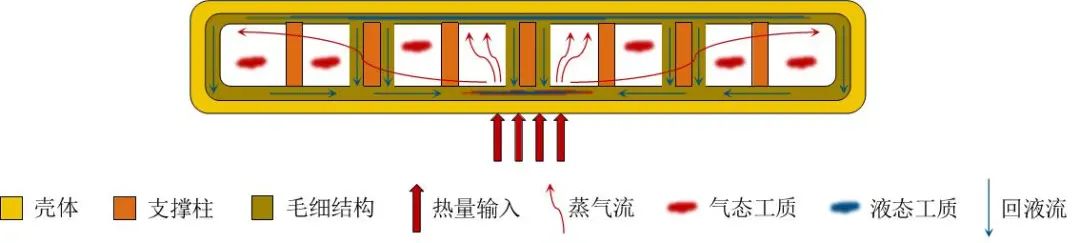

現在、2 相放熱部品は、最も初期に提案され広く使用されているヒートパイプから、VC ソーキングプレート、3DVC ヒートシンク、サーモサイフォンヒートサイフォン、LTS ループヒートサイフォン、LHP ループヒートパイプなどのさまざまな形式に進化しています。シェル材料も、従来の銅材料からアルミニウム、チタン、ステンレス鋼などに拡大し、さまざまなアプリケーションシナリオの要件を満たしています。

図2 異なる2相熱放散コンポーネントの形態

03 アルミVCラジエーター技術の開発

VC 浸漬プレートは、ヒートパイプ以外で現在最も技術的に成熟した相変化熱伝達製品であり、通信および電子業界で広く使用されています。 典型的な VC は平らな閉じた形で、シェル、毛細管構造、支持構造、および作動流体で構成されています。 作動流体の蒸発、凝縮、毛細管輸送によって効率的な熱伝導が実現され、集中領域から構造面全体に熱が拡散します。 大面積の毛細管特性と 2 次元または 3 次元の熱拡散の利点により、VC はより高い熱流束密度の運搬能力を備えています。 特に、熱流束密度が 50W/cm2 を超える電子機器の場合、均一な温度効果は純金属または埋め込みヒートパイプ冷却基板よりも大幅に優れており、ヒートシンクの効率を大幅に向上できます。

図3 VC均熱板の構造原理

VCのシェルは通常、銅、チタン、アルミニウム、ステンレス鋼などの金属材料で作られています。銅材料は熱伝導性、機械加工性、溶接性に優れているため、成形プロセスが比較的簡単で、精度も高くなっています。現在、VCの大部分は銅の薄板を打ち抜いて作られています。軍事や航空宇宙分野では、軽量化を実現するために、VCのシェル材料としてアルミニウムが一般的に使用されています。近年、コスト削減と軽量化の市場需要を満たすために、民生用放熱分野でアルミニウムVCラジエーターの探索が徐々に行われています。研究は主に、吸気コア構造の設計、溶接技術、内部作動流体に焦点を当てています。

(1)アルミニウムVC吸液構造の研究

VC は主に内部の吸液コア構造に依存して凝縮液の還流に動力を提供し、これが VC の臨界熱流束と熱性能に影響を与えます。現在、業界で一般的なアルミニウム VC の液体吸収コア構造は、主にマイクロ溝型とマルチホール型の 2 つのカテゴリに分けられます。

①マイクログルーブタイプ

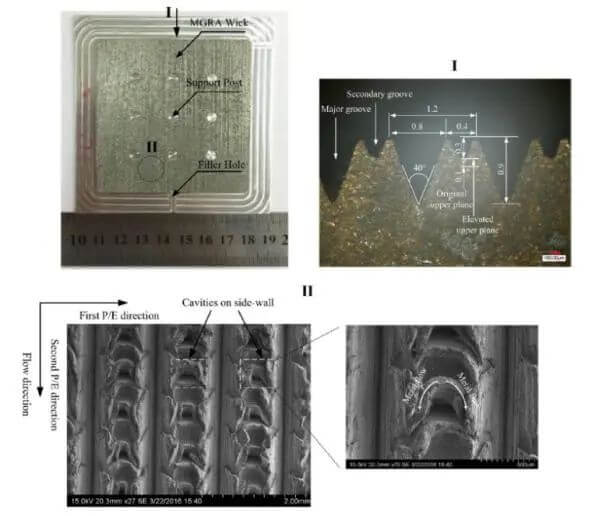

マイクロ溝液体吸引コアは、VCの内壁に小さな溝を加工して作られ、溝の界面の張力を利用して液体作動媒体を還流させ、液体吸引コアの機能を実現します。マイクロ溝吸引コア製造技術の発展に伴い、学者はさまざまな形状のマイクロ溝を製造しており、一般的なマイクロ溝構造を図4に示します。

図4 一般的なマイクログルーブ構造

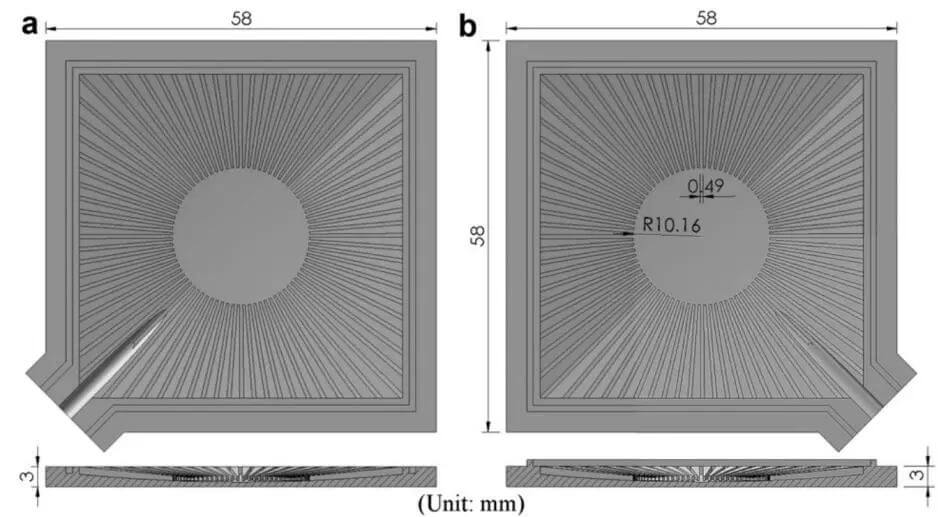

Chenらは、ラジアル溝コアアルミニウムVCに関する研究を行い、焼結アルミニウム粉末アルミニウムVCと比較しました。試験結果によると、焼結アルミニウム粉末アルミニウムVCの耐熱性能は、ラジアル溝コアアルミニウムVCよりも安定しています。

図5 ラジアル溝コアアルミVCラジエーター

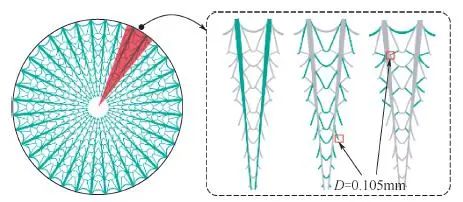

マイクロ溝吸引コアの毛細管限界が小さいために熱伝達が制限される問題を解決するために、一般的なマイクロ溝に基づいて多くの新しい構造が開発されました。Liらは、ディスクを一連の同一の扇形領域に分割し、葉脈構造に基づいて枝分かれしたマイクロ溝構造を開発しました。従来のマイクロ溝と比較して、この構造はVCの全体的な温度均一性が優れています。

図6: 静脈状の微細溝構造

Zengらは、アルミニウム板にプラウ押し出し加工を施し、高アスペクト比の溝を加工した。同時に、水平方向と垂直方向の双方向切削により、溝を基準にアレイキャビティ構造を加工し、吸引コアの毛細管力をさらに高めた。

図7: プラウカット押し出し溝付きアルミニウムVC表面

②多孔質タイプ

焼結粉末吸盤は、軽量、毛細管力が大きい、比表面積が大きい、耐熱性、耐腐食性などの利点があり、銅VCに広く使用されています。しかし、この技術をアルミニウム粉末に適用するのは比較的困難です。アルミニウム材料は活性特性により表面に酸化膜を形成しやすく、アルミナの融点が高すぎる(約2000℃)ため、焼結が困難です。そのため、学界と産業界では、アルミニウム多孔質構造の加工について広範な研究が行われてきました。

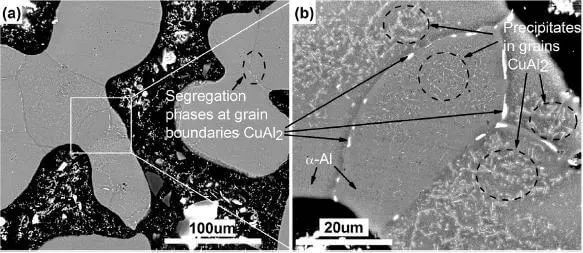

張らは、液相強化焼結法によってアルミニウム粉末の焼結を実現した。アルミニウム粉末に4.5wt%の質量分率の銅粉末を加え、99.99%アルゴンの保護下で600℃で60分間焼結する。銅粉末はアルミニウム粉末との間に焼結ネックを形成し、それによって多孔質の液体吸収コアを形成する。

図8 アルミニウム粉末焼結ネックの電子顕微鏡写真(銅粉末質量分率3.5wt%)

Ameli M らは、選択的レーザー溶融 (SLM) 技術を使用してアルミニウム多孔質構造を製造しました。処理は 14mbar の通常のアルゴン圧力下で行われ、処理室内の酸素含有量は 0.1% ~ 0.2% に維持されます。レーザー焼結はアルミニウム基板上で層ごとに行われ、最終的な焼結製品は図 9 に示されています。

図9 SLM技術焼結アルミニウム多孔質構造サンプル

張らは、アルミニウム繊維焼結毛細管構造を開発した。アルミニウム粉末と比較して、アルミニウム繊維はツールから流出する際にエッジに多数のバリを形成し、焼結プロセス中の比表面積と結合力を向上させることができる。

図10 アルミ繊維の加工工程と焼結完成品

要約すると、アルミニウム材料の活性な性質と酸化膜を形成する傾向により、高品質の毛細管コアを処理するための最初のアプローチは、焼結プロセスを避け、機械的な手段を使用して毛細管を処理することです。2番目のアプローチは、雰囲気を保護し、焼結ネックの形成ポイントを増やす(他の金属を追加するか、接触ポイントを増やす)ことで焼結の難しさを軽減することです。ただし、全体として、これらの処理方法は、業界で実装するのが難しく、非効率的で、コストがかかります。

これに対応して、寧波盛久科技有限公司は、新型のアルミ製液体吸引コアを開発しました。この液体吸引コアは、スロット付きの極薄アルミシートを複数回曲げてプレス加工したもので、加工後、ろう付けで基板に固定します。他の方法と比較して、このアルミ製吸引コアは加工が簡単で、コストが低く、応用の見通しが良好です。

(2)アルミニウムVC溶接プロセスの研究

現在、アルミニウムVCは通常、ろう付け技術を使用して上部カバープレートと下部カバープレートの組み合わせを完成させます。しかし、ろう付け技術には、溶接強度が低い、毛細管が詰まりやすい、腐食しやすいなどの欠点があります。そのため、業界ではアルミニウムVC上部カバープレートと下部カバープレートの接続プロセスの研究も始まっています。

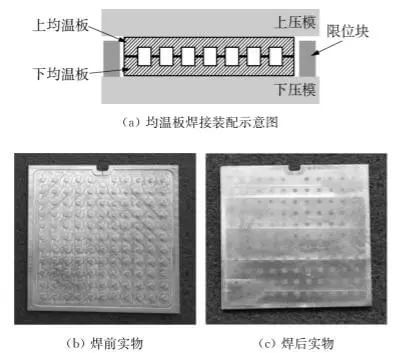

陳旭らは、アルミニウム均熱板の拡散接合プロセスを研究した。サンプルを真空度5×10-3Pa以上の真空拡散溶接炉に入れ、異なる溶接温度、圧力、時間を負荷して最適なプロセスパラメータを探った。研究によると、550℃、3MPa、2時間の絶縁というプロセスパラメータは、アルミニウム均熱板の溶接品質を最適化できるという。

図11 アルミニウムVC溶接アセンブリの概略図と溶接前後の物理的画像

しかし、アルミニウム拡散溶接プロセスでは、真空炉からの真空度が高すぎるため、従来の真空拡散溶接炉ではその要件を満たすことができず、アルミニウム VC ラジエーターへのこのプロセスの大規模な適用が制限されています。アルミニウム VC の上部カバー プレートと下部カバー プレートの溶接プロセスの最適化には、業界内での共同の取り組みが依然として必要です。

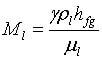

(3)アルミニウムVCの内部作動媒体に関する研究

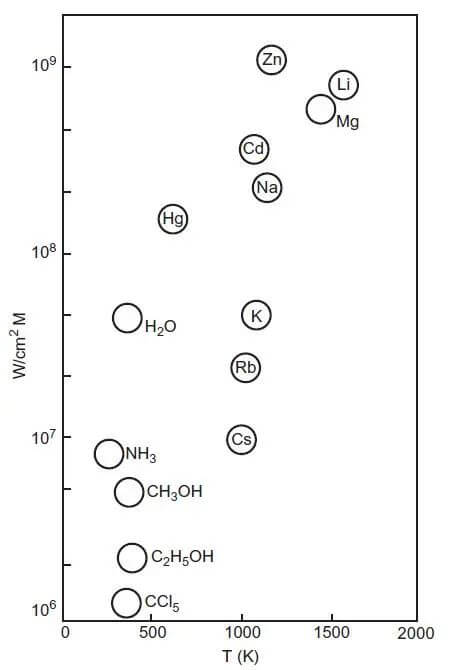

均一温度プレート用の作動流体を選択するには、吸収コアおよび基板材料との適合性、熱安定性、濡れ性、高潜熱、高熱伝導率、高表面張力などの要素を考慮する必要があります。作動流体の性能を素早く測定する方法は、メリット番号を比較することです。品質要因にはさまざまな定義がありますが、基本的な形式は、さまざまな熱物理的パラメータを 1 つの指標パラメータに統合することです。比較的単純な定義は次のとおりです。

計算して比較した結果、温度範囲と環境保護の要件を満たす有機作動流体の品質係数に大きな違いはありません。現在、アルミニウムベースの2相ラジエーターの作動流体の選択は、主に作動流体の飽和蒸気圧の観点から検討されています。従来の銅VCとは異なり、アルミニウムVCは沸点の低い有機作動流体で満たされており、内部は正圧になっています。ラジエーターが作動すると、温度が上昇し、内部圧力が上昇するため、アルミニウムVCの圧力支持能力に大きな課題が生じます。現在、アルミニウムVCによく使用される冷媒は、R134A(高圧冷媒)とR1233Zd(低圧冷媒)です。

成熟した銅 VC とは異なり、アルミニウム VC は民間分野ではまだ初期段階にあり、業界でのさらなる調査が必要です。

04 まとめと展望

アルミニウム VC ヒートシンクは、低コスト、軽量、高熱伝達効率などの利点により、冷却業界の研究ホットスポットの 1 つになっています。現在、アルミニウム VC には依然として多くの困難と課題があります。

①高品質のアルミニウムベースの液体吸収コアの加工は比較的難しく、より低コストで高効率なアルミニウムベースの毛細管構造の加工方法をさらに探求する必要がある。

②現在、アルミニウム VC ラジエーターに一般的に使用されているろう付けプロセスには、溶接強度が低い、毛細管が詰まりやすい、腐食するなどの欠陥があります。アルミニウム VC ラジエーターへの拡散溶接技術の適用を調査するには、さらなる研究が必要です。

③アルミニウムVCラジエーターで一般的に使用される有機作動流体は、水と比較して表面張力と蒸発潜熱に大きな差があり、より高い品質係数を持つ作動流体のさらなる研究が必要です。

④アルミVCの内部圧力は正圧であり、銅ヒートパイプやVC(負圧)とは異なります。従来の特殊ヒートシンクの信頼性試験基準はアルミVCには適用できず、現在業界では関連する信頼性試験基準が不足しています。アルミVCヒートシンクの信頼性試験項目を完成させるには、複数の関係者と協力する必要があります。

寧波盛久科技有限公司は、ラジエーター分野の新星として、長年にわたりアルミニウムベースの二相ラジエーターの設計と開発に多額の投資を行っており、顧客に高品質でよりコスト効率の高い国産ブランドの選択肢を提供することに尽力しています。今後、寧波盛久科技有限公司は、ZTEの熱設計チームと緊密に協力し、アルミニウムVCヒートシンクの技術研究と実用化を徹底的に調査し、放熱技術の優位性を確立し、5G通信の発展にさらに力強く貢献していきます。

05 エピローグ

アルミVCヒートシンクは、業界の研究ホットスポットの1つであり、その研究と応用は、通信製品の放熱における発展傾向と一致しており、非常に重要な意義を持っています。 アルミVCの現在の困難と課題に直面して、盛九はヒートシンクの分野で探求を続け、アルミVCヒートシンクの技術研究と応用を強化し、通信業界の発展に自らの力で貢献します。